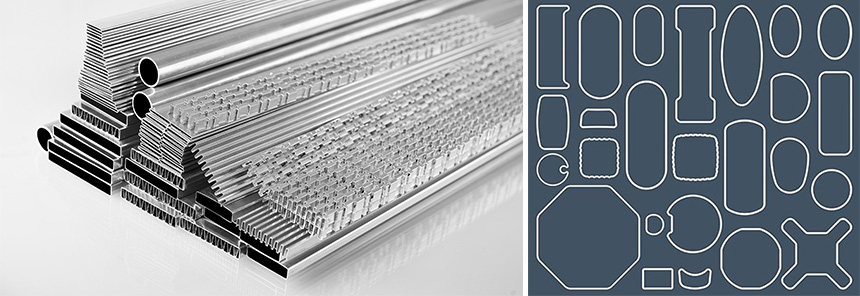

Tuyauterie en aluminium Les systèmes de ventilation ont connu un succès croissant dans divers secteurs, de la distribution d'air comprimé dans l'industrie manufacturière aux systèmes CVC des bâtiments commerciaux. Leur légèreté, leur résistance à la corrosion et leur facilité de manipulation offrent des avantages significatifs par rapport aux alternatives traditionnelles en acier ou en cuivre. Cependant, La véritable performance d'un système de tuyauterie en aluminium ne dépend pas seulement du matériau du tuyau lui-même, mais surtout de l'intégrité et de l'efficacité de ses connexions. Choisir la bonne méthode de raccordement est primordial pour garantir un fonctionnement sans fuite, des débits optimaux et une fiabilité à long terme du système. Cet article examine les différentes méthodes de raccordement des tuyaux en aluminium et explore leur impact sur la performance globale du système de tuyauterie.

Méthodes de connexion des tuyaux en aluminium

Les assemblages de tuyaux en aluminium peuvent être classés en deux grandes catégories : les assemblages par soudage, les assemblages mécaniques et d'autres méthodes spécialisées. Chaque approche présente ses propres avantages et inconvénients, influençant les performances de manière unique.

Connexion de soudage

Le soudage est l'une des méthodes les plus courantes pour connecter des tuyaux en aluminium, impliquant la fusion de surfaces métalliques par la chaleur et parfois par des matériaux de remplissage. Cette méthode crée une liaison solide et homogène, idéale pour les systèmes haute pression ou critiques.

Les méthodes de soudage telles que TIG (Tungsten Inert Gas) et MIG (Metal Inert Gas) sont fréquemment utilisées pour les tuyauteries en aluminium. Le soudage TIG, en particulier, offre un contrôle précis et convient aux tubes à parois minces. Les assemblages soudés sont très résistants aux fuites et supportent des variations de température extrêmes, ce qui les rend idéaux pour des applications telles que le traitement chimique ou les systèmes à air comprimé.

Si le soudage garantit des connexions solides et durables, il nécessite une main-d'œuvre qualifiée et un équipement spécialisé, ce qui augmente les coûts initiaux. Cependant, pour les systèmes critiques, les avantages à long terme l'emportent souvent sur ces inconvénients.

Connexion mécanique

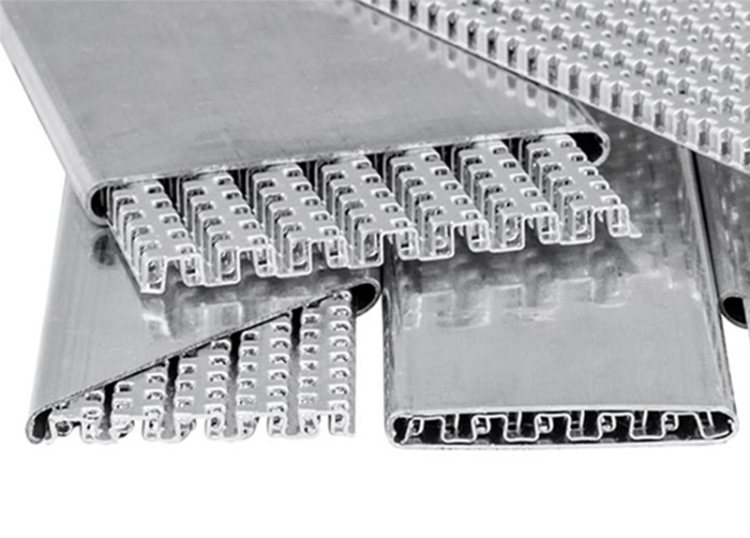

Les connexions mécaniques, y compris les connexions à pression, à insertion par pression, filetées et à brides, offrent une alternative plus rapide et souvent plus simple au soudage.

Connexions à pression :

Ces raccordements impliquent l'insertion du tuyau dans un raccord, puis la compression de ce dernier à l'aide d'un outil de pressage spécialisé. Cela crée une étanchéité permanente. Les systèmes à emmanchement serré sont réputés pour leur rapidité et leur régularité. Ils minimisent les risques de fuites par rapport aux raccords filetés et offrent un aspect propre et esthétique. Cependant, ils nécessitent un outillage spécifique et peuvent ne pas convenir aux applications à très haute pression.

Dans les systèmes d'air comprimé, les raccords à sertir en aluminium ont gagné en popularité grâce à leur rapidité d'installation et à la réduction des risques de fuite, permettant ainsi d'importantes économies d'énergie. Les tests effectués sur ces systèmes ont démontré leur capacité à résister à des pressions supérieures à la pression de service de la plupart des applications d'air comprimé.

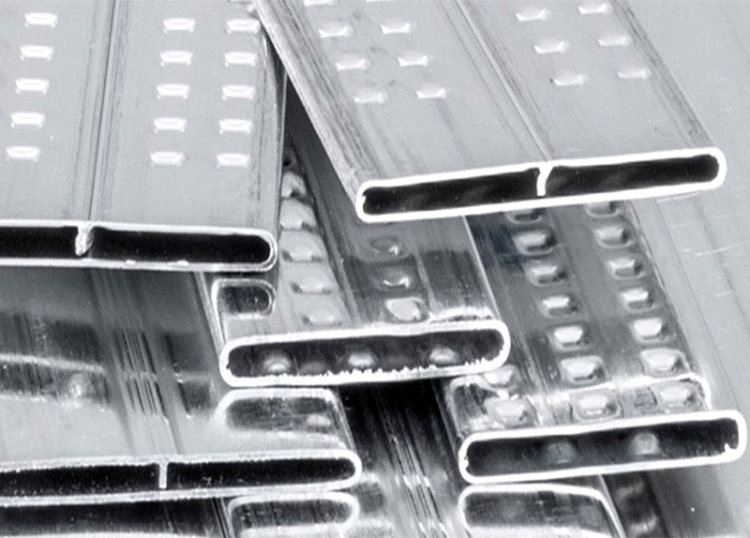

Raccords instantanés :

Ces raccords utilisent un mécanisme de serrage interne qui maintient le tuyau en place lors de l'insertion. Ils sont conçus pour une installation rapide et facile, sans outils spécialisés. Les raccords instantanés sont idéaux pour les systèmes temporaires ou fréquemment modifiés. Cependant, ils peuvent être plus sensibles aux fuites dans les environnements soumis à de fortes vibrations ou à haute pression.

Sur les chantiers de construction temporaires, les tuyaux en aluminium à connexion par pression sont souvent utilisés pour les conduites d'eau ou d'air comprimé en raison de leur facilité d'installation et de retrait.

Connexions filetées :

Les assemblages filetés consistent à visser des raccords sur des extrémités de tubes filetés. Bien que relativement peu coûteux et courants, ils sont sujets aux fuites et nécessitent une étanchéité rigoureuse. Les joints filetés créent des concentrations de contraintes à la base des filets, ce qui peut entraîner des ruptures par fatigue sous des charges cycliques. Ils nécessitent également l'utilisation de produits d'étanchéité ou de rubans filetés, qui peuvent se dégrader avec le temps.

Les anciens systèmes d'air comprimé utilisent souvent des raccords filetés, connus pour fuir au fil du temps, ce qui entraîne un gaspillage d'énergie. Les systèmes plus récents privilégient les raccords à sertir ou autres raccords résistants aux fuites.

Connexions à brides :

Les brides sont des assemblages boulonnés offrant des pressions nominales élevées et un démontage facile pour la maintenance. Elles sont généralement utilisées pour les tuyaux de grand diamètre ou pour les applications nécessitant un entretien ou des inspections fréquentes. Elles offrent une connexion robuste et fiable, mais sont plus coûteuses et plus encombrantes que les autres options mécaniques.

Dans les usines de traitement chimique industriel, les tuyauteries en aluminium à brides sont utilisées pour leur haute pression nominale et leur capacité à gérer les fluides corrosifs.

Les connexions mécaniques offrent un équilibre entre rapidité, facilité d'installation et fiabilité, ce qui les rend adaptées à une large gamme d'applications de tuyauterie en aluminium, bien que chaque type ait ses propres forces et faiblesses.

Autres méthodes de connexion

D’autres méthodes de connexion incluent le soudage à froid et le collage, qui sont moins courants mais offrent des avantages uniques dans des applications spécifiques.

Le soudage à froid, également appelé soudage par friction, consiste à assembler des tubes en aluminium par pression et rotation, créant ainsi une liaison solide. Le collage utilise des adhésifs spécialisés pour assembler les tubes, offrant ainsi une connexion légère et résistante à la corrosion.

Ces méthodes moins courantes offrent des solutions de niche pour des applications hautement spécialisées, soulignant la polyvalence des systèmes de tuyauterie en aluminium.

Impact des méthodes de connexion sur les performances du système

Le choix de la méthode de connexion affecte directement les performances d’un système de tuyauterie en aluminium en termes de durabilité, d’efficacité et de sécurité.

- Intégrité structurelle: Les méthodes de connexion comme le soudage assurent une excellente intégrité structurelle grâce à la liaison solide et sans joint entre les tuyaux. Cela garantit la résistance du système à des pressions et des contraintes élevées. En revanche, les connexions mécaniques reposent sur des raccords externes, qui peuvent s'affaiblir avec le temps sous l'effet de l'usure, notamment dans les environnements à fortes vibrations.

- Prévention des fuites : Les assemblages soudés sont moins sujets aux fuites, car les joints fusionnés éliminent les espaces susceptibles de compromettre l'étanchéité. Les assemblages mécaniques et filetés, bien que pratiques, nécessitent l'utilisation de joints, de joints toriques ou de rubans filetés pour assurer l'étanchéité. Ces derniers peuvent se dégrader sous des températures ou des pressions extrêmes, entraînant des fuites potentielles.

- Résistance à la corrosion: Le soudage minimise les points de contact et réduit le risque de corrosion galvanique, notamment lorsqu'il est associé à des revêtements appropriés. En revanche, les assemblages mécaniques utilisent des matériaux différents, tels que des boulons ou des colliers en acier, qui peuvent accélérer la corrosion s'ils ne sont pas traités correctement.

- Efficacité du débit : La régularité interne des joints soudés contribue à maintenir des débits optimaux en réduisant les turbulences et les pertes de charge. Les raccords mécaniques, notamment filetés ou à brides, peuvent introduire de légères obstructions qui impactent l'efficacité du débit dans les systèmes à forte demande.

- Facilité d'entretien: Les connexions mécaniques se distinguent par leur facilité d'entretien. Les composants peuvent être rapidement remplacés ou ajustés sans équipement spécialisé. Cependant, les systèmes soudés, bien que durables, nécessitent une main-d'œuvre qualifiée pour les réparations, ce qui augmente les temps d'arrêt en cas de panne.

Une étude comparant les systèmes soudés et mécaniques des compresseurs d'air industriels a révélé que les assemblages soudés conservaient une efficacité de 95 % sur cinq ans, tandis que les systèmes mécaniques enregistraient une baisse de 10 % en raison de fuites et de la dégradation des raccords. De plus, les coûts de maintenance des systèmes mécaniques étaient 15 % plus élevés en raison du remplacement fréquent des joints.

Chaque méthode de connexion influence des aspects critiques de performance tels que la durabilité, l'efficacité et les exigences de maintenance. Un choix éclairé garantit un équilibre entre fiabilité, rentabilité et simplicité d'utilisation, adapté aux exigences spécifiques du système.

Meilleures pratiques pour choisir les méthodes de connexion

La sélection de la bonne méthode de connexion est essentielle pour obtenir les performances et la longévité souhaitées d’un système de tuyauterie en aluminium.

- Évaluer la configuration requise : Tenez compte des caractéristiques de pression, de température et de débit.

- Évaluer les facteurs environnementaux : Les environnements corrosifs peuvent nécessiter des soudures ou des revêtements protecteurs.

- Tenez compte du coût et de l’entretien : Équilibrez les coûts d’installation initiaux avec les besoins de maintenance à long terme.

- Tenir compte des modifications futures : Les systèmes modulaires bénéficient de connexions mécaniques, tandis que les systèmes permanents peuvent privilégier le soudage.

En alignant la méthode de connexion sur les exigences du système et les conditions environnementales, les opérateurs peuvent améliorer l’efficacité du système et minimiser les risques opérationnels.

La performance d'un système de tuyauterie en aluminium est indissociable de la méthode de raccordement choisie. Le soudage, les assemblages mécaniques et autres techniques spécialisées présentent chacun des avantages et des inconvénients spécifiques. En évaluant soigneusement les exigences de l'application et en sélectionnant la méthode de raccordement appropriée, les ingénieurs et les installateurs peuvent garantir un système de tuyauterie en aluminium robuste, efficace et durable.