Aluminiumgehäuse für Elektrofahrzeugbatterien

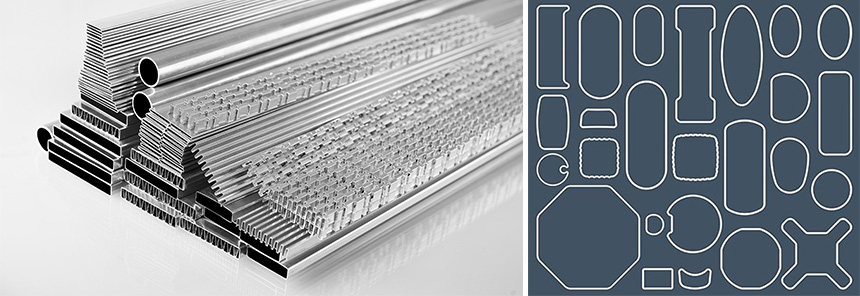

- Derzeit ist unser Unternehmen hauptsächlich in drei Hauptsektoren tätig: dünnwandige, hochfrequenzgeschweißte Präzisionsrohre, Präzisionsstanzteile und Gehäuse für Langzellenbatterien mit neuer Energie.

- Anwendung: Autowassertanks, Ladeluftkühler, Ölkühler, Haushaltsklimaanlagen und Batteriesysteme für Fahrzeuge mit neuer Energie.

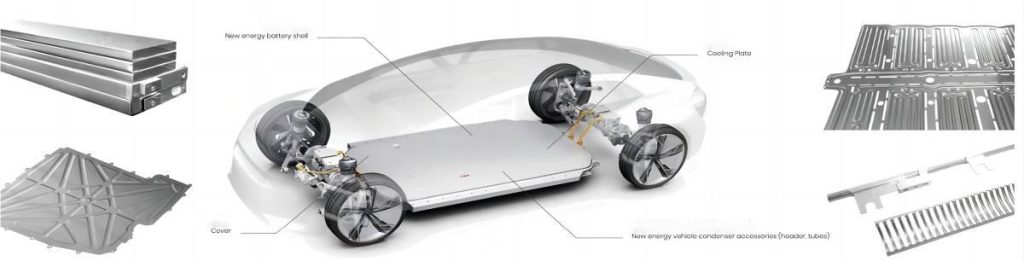

- Der Sektor der Langzellenbatteriegehäuse für Fahrzeuge mit neuer Energie wird als wichtigste strategische Entwicklungsrichtung des Unternehmens in der Zukunft zum Hauptsektor für die Transformation des Unternehmens von der traditionellen Automobilindustrie zur Branche der Fahrzeuge mit neuer Energie werden.

- Produkte für die Stromversorgung und das Wärmemanagement von Elektrofahrzeugen:

- Aluminiumgehäuse für Elektrofahrzeugbatterien

- Wechselrichter-Abdeckplatte

- Wasserkühlplatte

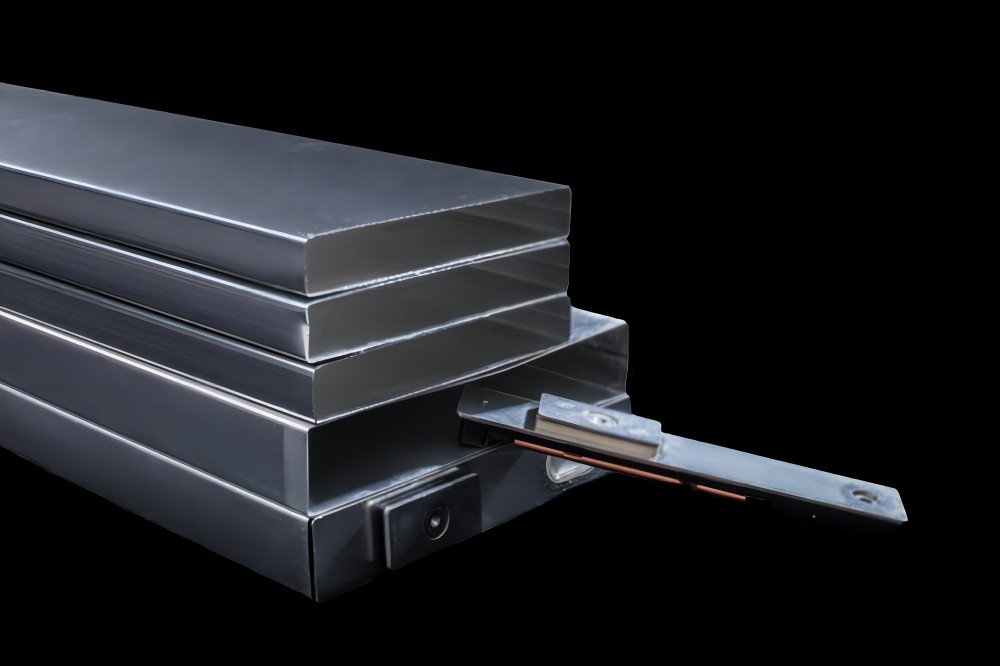

Kernkomponenten des Aluminium-EV-Batteriegehäuses – Langzellen-Batteriegehäuse

- Das von unserem Unternehmen entwickelte und produzierte Gehäuse für neue Energie-Langzellenbatterien nutzt ein Kaltbiegeformungsverfahren mit Hochfrequenzschweißen. Dadurch werden die Einschränkungen herkömmlicher Tiefzieh-/Extrusionsverfahren überwunden und die Schweißtechnologie ultradünner Aluminiumgehäuse überwunden. Wir haben erfolgreich eine ultralange und ultradünne Aluminiumgehäusebatterie mit einer Dicke von 0.3 mm entwickelt.

- Das traditionelle Modulkonzept von Batteriesystemen wird aufgebrochen, und die einzigartigen Aspektverhältniseigenschaften von Batterien werden genutzt, um eine angemessene Abflachung unter einem bestimmten Volumen zu erreichen. Gleichzeitig wird die Energiedichte der Batterie verbessert und die Wärmeableitungsfläche der Zellen vergrößert, wodurch die Herstellungskosten der Batterie erheblich gesenkt werden.

Aluminiumgehäuse für Elektrofahrzeugbatterien Kenngrößen

| Artikel | Datum |

| Breitenbereich (mm) | ≤240mm |

| Höhenbereich (mm) | ≤40mm |

| Dicke (mm) | T = 0.3–0.5 mm |

| Materialkern | AA3003/AA3005 |

| Längenbereich (mm) | 200mm-5800mm |

| Zertifikat | IATF16949-2016/CE-PED/ISO14001/DUNS |

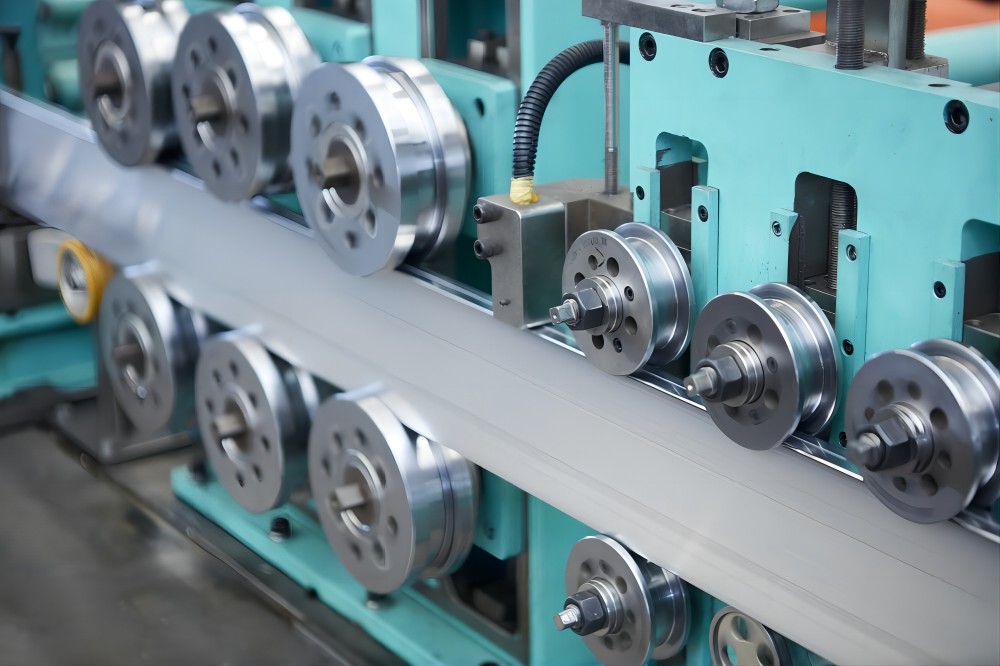

Aluminiumgehäuse für Elektrofahrzeugbatterien Herstellungsprozess

Kaltbiegeformung + Hochfrequenzschweißverfahren:

Die Rohrherstellungsmaschine walzt Rohmaterialien einer bestimmten Spezifikation (rechteckiges Blechmaterial mit Spulen) mithilfe verschiedener Walzen in die gewünschte Form, führt Hochfrequenzschweißen durch und unterzieht das Produkt dann dem Formgebungsprozess, um die erforderliche Spezifikation zu erhalten.

- Geringer Wärmeverlust, schnelles Aufheizen und hoher thermischer Wirkungsgrad

- Sauberer Produktionsprozess, weniger hohe Temperaturen

- Einmalige Formgebung, dicht verbunden, mit hoher Maßgenauigkeit

- Unbegrenzte Länge, bis zu 6000 mm

Vorteile von Aluminiumgehäuse für Elektrofahrzeugbatterien

- Hohe Dünnwandfestigkeit: Aluminiumlegierungsmaterial mit dünnen Rohrwänden und hoher Festigkeit, dünnstes Rohr bis fast 0.3 mm, wodurch die Wärmeableitungseffizienz effektiv verbessert und das Produktgewicht reduziert wird.

- Hochtemperaturkorrosionsbeständigkeit: Der simulierte Alterungstest der Aluminiumlegierungsschale zeigt, dass ihre Lebensdauer mehr als 20 Jahre beträgt. Unter den Metallmaterialien übertrifft die Alterungsbeständigkeit von Aluminium die anderer herkömmlicher Metallmaterialien bei weitem.

- Gute Wärmeleitung: Zu den Vorteilen der einmaligen Formgebung zählen eine dichte Verbindung, ein geringer Wärmewiderstand, eine gute Wärmeleitung und ein geringer Strömungsverlust.

- Hohe Maßhaltigkeit: Das Produkt weist eine hohe Maßgenauigkeit und geringe Toleranzen auf und kann je nach Kundenwunsch in mehreren Größen und Längen geliefert werden.

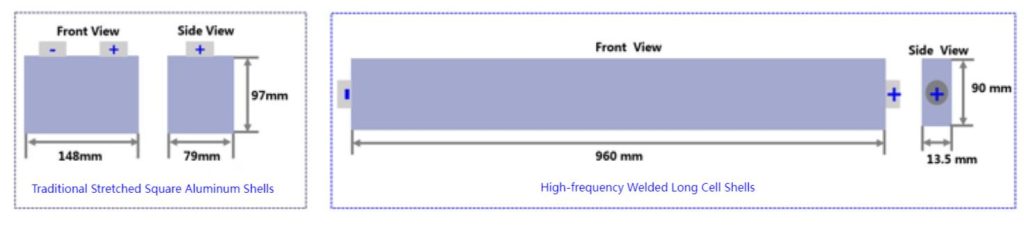

Vergleich zwischen herkömmlichen gestreckten quadratischen Aluminiumschalen und hochfrequenzgeschweißten langen Zellschalen

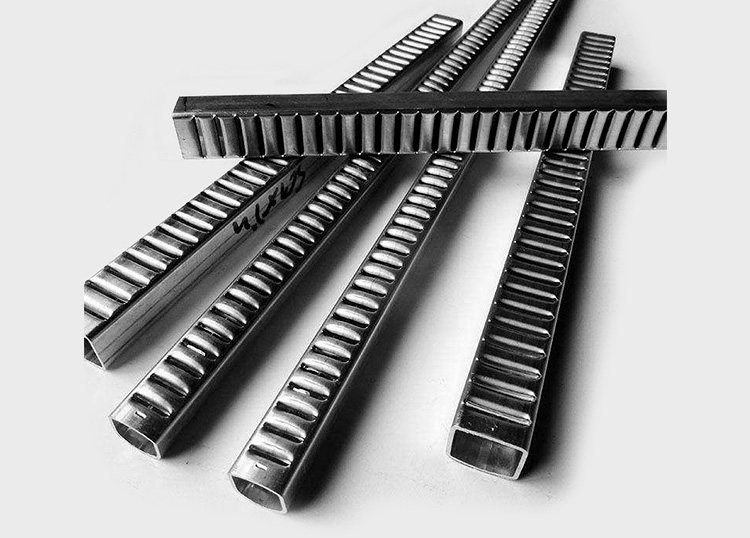

Hochfrequenzgeschweißte lange Zellschalen

- Die Hochfrequenzschweißschale besteht aus einer Aluminiumlegierung mit dünnen Rohrwänden und hoher Festigkeit. Die dünnste Rohrwand beträgt knapp 0.3 mm, was die Wärmeableitungseffizienz effektiv verbessert und das Produktgewicht reduziert.

- Hochfrequenzschweißen, ununterbrochene Schweißlänge von 100 mm bis 6 Metern, mit einem größeren Abdeckungsbereich im Vergleich zur gestreckten Batteriegehäusegröße und kann je nach Bedarf flexibel angepasst werden.

- Hochfrequenzschweißen, einmaliges Formen, gleichmäßige Wandstärke, geringer Wärmewiderstand, gute Wärmeübertragungsleistung, geringer Strömungsverlust und weitere Vorteile.

- Hohe Maßgenauigkeit und geringe Produkttoleranzen.

- Zuverlässige Rohstoffgarantie

Traditionelle gestreckte quadratische Aluminiumschalen

- Die gestreckte Schale wird durch die Duktilität des Aluminiums beeinflusst und weist eine Mindestdicke von nur 0.6 mm, ein hohes Gewicht und eine geringe Wärmeableitungseffizienz auf.

- Die Zuggrenzlänge liegt unter 370 mm und der verfügbare Größenbereich ist relativ eng.

- Geringe Maßgenauigkeit und schlechte Oberflächenqualität der gestreckten Schale.

- Variable Wandstärken, großer Dehnungsbereich, zu hohe Dehnung führt zu Oberflächenwasserwellen, die zu Teigkräuseln führen, geringer Dehnung, hoher Härte, Sprödigkeit und geringer Plastizität. Geringe Zugfestigkeit und Härte des Aluminiumgehäuses der Power-Batterie können zu geringer Druckfestigkeit und Härte führen, und das Profil neigt zu gekrümmten und gewundenen Formen. Auswirkungen auf die Batteriestabilität

Vergleich zwischen herkömmlichen Akkupacks mit gestreckter Schale und hochfrequenzgeschweißten Akkupacks mit langer Zellschale

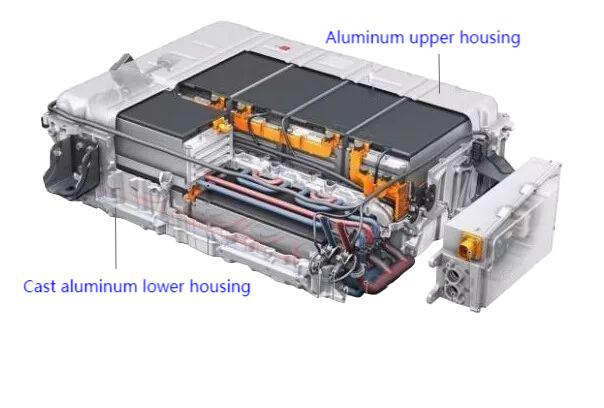

Hochfrequenzgeschweißter Akkupack mit langer Zellhülle

- Verbesserte Batterieenergiedichte: Das Moduldesign wurde aufgehoben, wodurch viele Konstruktionselemente der Struktur reduziert wurden. Gleichzeitig sind die oberen und unteren Kästen fest mit den Batteriezellen verbunden, was zu einer deutlichen Erhöhung der Volumenenergiedichte um 50 % führt.

- Kostengünstig: Das Moduldesign wurde aufgehoben, die Batteriestruktur wurde optimiert, die Anzahl der Sekundärkomponenten wurde um 40 % reduziert und ein kostengünstiges LFP-System wurde eingesetzt, wodurch die Kosten effektiv gesenkt wurden.

- Gute Strukturen: PACK ist auf der Ober- und Unterseite der Batteriezelle angebracht. Zwei hochfeste Platten werden mithilfe von Strukturkleber miteinander verklebt. Dadurch entsteht eine Struktur ähnlich der von Aluminiumwabenplatten. Jede Batteriezelle fungiert als Strukturträger. Bei einem Aufprall an der Unterseite der Batterie kann die Batteriezelle einer bestimmten Kraft direkt standhalten.

- Hervorragendes Wärmemanagement: Die Flüssigkeitskühlplatte hochfrequenzgeschweißter Langzellenbatterien ist oberhalb der Zelle angeordnet, und zwischen den Zellen befindet sich eine Wärmeleitschicht. Dieses Konzept bietet eine deutlich größere Wärmeaustauschfläche als herkömmliche quadratische Zellen, wodurch die Wärme der Zelle effektiv an die Wasserkühlplatte übertragen werden kann. Darüber hinaus weisen hochfrequenzgeschweißte Langzellenbatterien eine gute Wärmeableitungsleistung auf, sodass das Wärmemanagement hochfrequenzgeschweißter Langzellenbatterien hervorragend ist.

Traditioneller Stretch-Shell-Akkupack

- Die Anordnung mehrerer Zelleinheiten führt zu einem hohen Komponentenverbrauch, einem großen Volumen und einer großen räumlichen Anordnung. Unter den gleichen Bedingungen ist die Energiedichte gering.

- Dickes Material, mehrere Anhänge und hohe Kosten

- Der Akkupack ist schwer, das Batteriemanagementsystem hat mehrere Aufgaben, die Überwachung ist schwierig und die Reichweite gering.

Anwendungsbereiche of Aluminiumgehäuse für Elektrofahrzeugbatterien

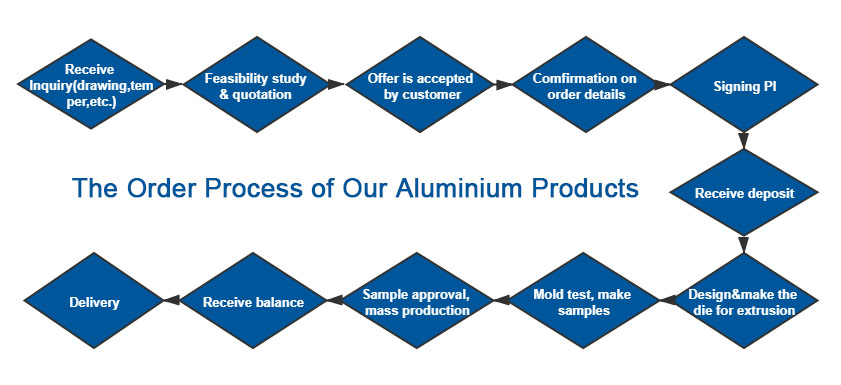

Wie beginnt unsere Zusammenarbeit (Verfahren)?

CHAL Aluminium Corporation Wir konzentrieren uns auf die Forschung und Entwicklung von Aluminium und arbeiten mit einer renommierten akademischen Einrichtung und einem Industrieverband zusammen. Unsere Forscher und akademischen Partner beteiligen sich an der geschäftlichen und technischen Entwicklung der Verarbeitung und Herstellung von Aluminiumprodukten. Wir arbeiten daran, die Grenzen der Aluminiumanwendung zu erweitern. Wir entwickeln und entwerfen Lösungen, die die Leistungsfähigkeit von Aluminium sowohl technisch als auch wirtschaftlich verbessern. Die CHAL Aluminium Group verfügt über fünf Forschungs- und Entwicklungszentren in ganz China.

Patente

35 Erfindungspatente und 198 Gebrauchsmusterpatente sind zertifiziert.

Zertifikate

Instrumente testen

Kooperationspartner