Aluminiumlegeringen spelen een cruciale rol in de lucht- en ruimtevaartindustrie en staan bekend om hun hoge sterkte-gewichtsverhouding, duurzaamheid en aanpasbaarheid. 7050 aluminium en 7075 aluminium behoren tot de meest voorkomende keuzes voor structurele componenten in vliegtuigen. Beide legeringen worden veel gebruikt in de industrie voor de productie van essentiële onderdelen. gestempelde aluminium onderdelen Vanwege hun unieke eigenschappen en prestatievoordelen. 7050 en 7075 verschillen echter aanzienlijk in chemische samenstelling, mechanische eigenschappen, warmtebehandelingsvereisten en toepassingsspecifieke geschiktheid. Dit artikel onderzoekt zowel hun overeenkomsten als verschillen om een volledig inzicht te bieden in hun ideale toepassingen in vliegtuigstructuren.

Overeenkomsten tussen aluminiumlegeringen 7050 en 7075 in vliegtuigtoepassingen

Hoewel aluminiumlegeringen 7050 en 7075 op bepaalde punten van elkaar kunnen verschillen, delen ze fundamentele overeenkomsten die ze van onschatbare waarde maken voor de lucht- en ruimtevaartindustrie:

- Hoge sterkte en mechanische eigenschappen: Beide legeringen staan bekend om hun uitzonderlijke sterkte en mechanische eigenschappen. Ze zijn bestand tegen hoge spanningen en complexe belastingsomstandigheden, waardoor de structurele integriteit van vliegtuigonderdelen wordt gewaarborgd.

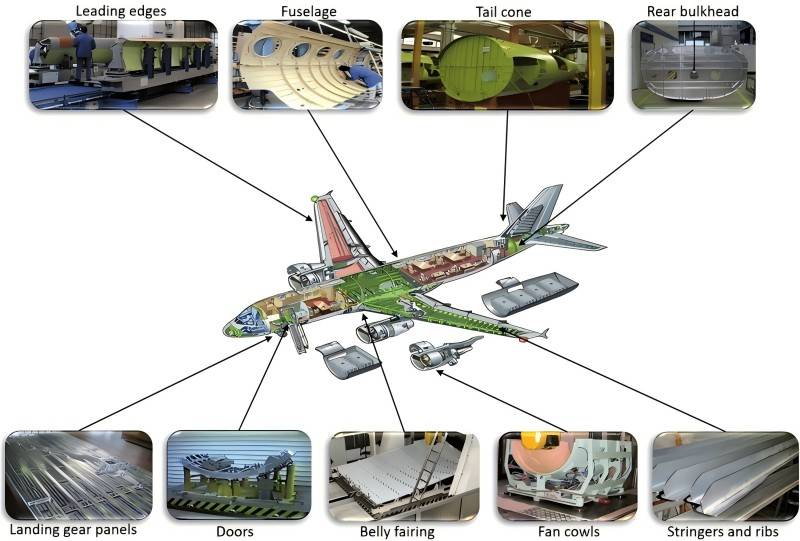

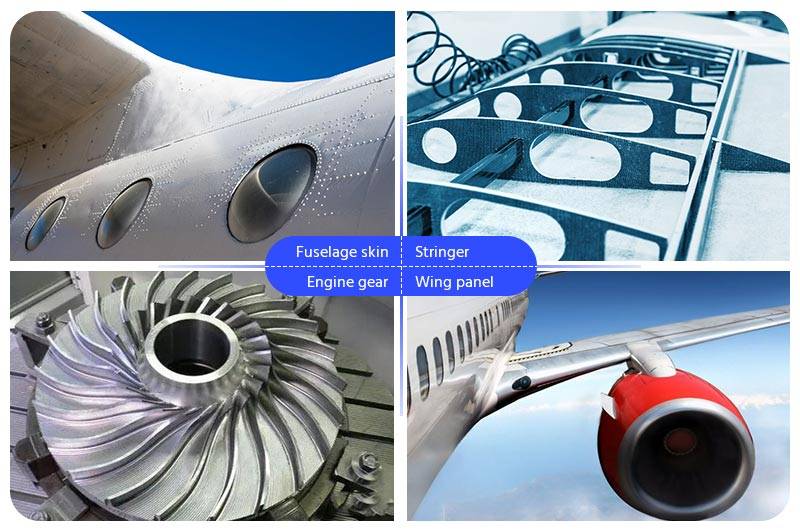

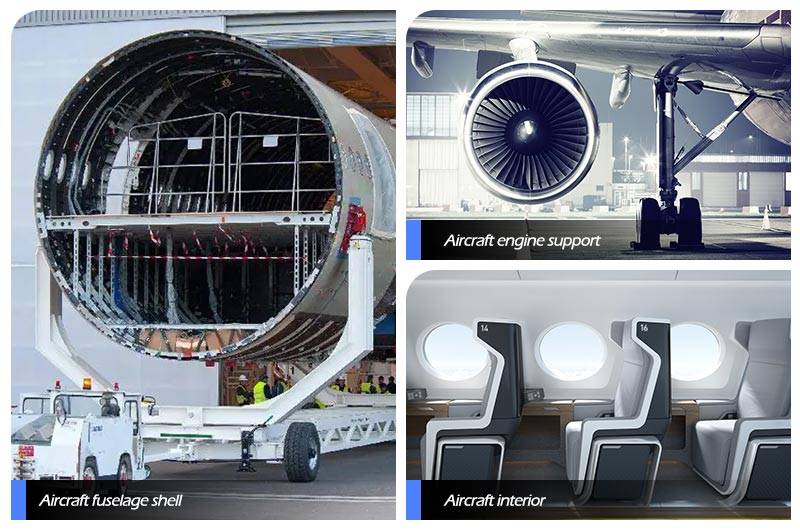

- Brede toepassing in vliegtuigstructuren: Beide legeringen worden veelvuldig gebruikt in kritieke vliegtuigonderdelen, waaronder vleugels, romp en landingsgestel. Hun combinatie van sterkte en lichtgewicht eigenschappen draagt bij aan verbeterde vliegtuigprestaties en brandstofefficiëntie.

- Uitstekende weerstand tegen vermoeidheid: Vermoeiingsweerstand is cruciaal voor vliegtuigonderdelen die tijdens de vlucht aan cyclische belasting worden blootgesteld. Zowel 7050 als 7075 legeringen vertonen uitstekende vermoeiingsprestaties, waardoor het risico op falen wordt verminderd.

- Warmtebehandelbaarheid: Warmtebehandelingsprocessen kunnen de mechanische eigenschappen van beide legeringen verder verbeteren. Door de verwarmings- en afkoelcycli zorgvuldig te regelen, kunnen fabrikanten de sterkte, hardheid en ductiliteit van het materiaal optimaliseren.

- Goede bewerkbaarheid: Beide legeringen zijn relatief eenvoudig te bewerken, waardoor complexe vormen en nauwkeurige toleranties mogelijk zijn. Dit vergemakkelijkt de productie van complexe vliegtuigonderdelen.

Verschillen tussen aluminiumlegeringen 7050 en 7075 in vliegtuigtoepassingen

1. Chemische samenstelling en legeringselementen

Het belangrijkste verschil tussen aluminiumlegeringen 7050 en 7075 ligt in hun chemische samenstelling, met name de hoeveelheden legeringselementen zoals zink, magnesium, koper en zirkonium, die een aanzienlijke invloed hebben op hun prestaties en geschiktheid voor toepassingen.

- 7050 Aluminium: De primaire elementen in 7050 aluminium zijn zink (Zn), magnesium (Mg), koper (Cu) en zirkonium (Zr). De typische waarden zijn 2.0-2.6% Cu, 1.9-2.6% Mg, 0.08-0.15% Zr en 5.7-6.7% Zn. Deze combinatie zorgt ervoor dat 7050 aluminium een evenwichtige sterkte-gewichtsverhouding heeft en uitstekend bestand is tegen spanningscorrosie.

- 7075 Aluminium: De belangrijkste legeringselementen voor aluminium 7075 zijn zink (Zn), magnesium (Mg) en koper (Cu), doorgaans 1.2-2.0% Cu, 2.1-2.9% Mg en 5.1-6.1% Zn. Het hogere zinkgehalte in 7075 verhoogt de sterkte, maar resulteert in een iets lagere weerstand tegen spanningscorrosie in vergelijking met 7050.

2. Sterkte en taaiheid

Hoewel beide legeringen bekend staan om hun hoge sterkte, verschilt de manier waarop ze sterkte en taaiheid in balans brengen. Hierdoor zijn ze allebei geschikt voor specifieke toepassingen.

- 7050 aluminium: 7050 aluminium staat bekend om zijn veelzijdige sterkte en taaiheid en is bijzonder effectief in toepassingen die weerstand tegen spanningscorrosie en een hoge breukvastheid vereisen. Door zijn eigenschappen is het geschikt voor dikkere onderdelen die mogelijk worden blootgesteld aan spanningsconcentraties, zoals rompframes en schotten.

- 7075 aluminium: Hoewel 7075 aluminium een extreem hoge sterkte bereikt, heeft het een relatief lagere taaiheid en spanningscorrosieweerstand dan 7050. Dit maakt het ideaal voor componenten waar sterkte van het grootste belang is en dunnere secties de voorkeur hebben. Veelvoorkomende toepassingen zijn onder andere dunne vliegtuighuiden, vleugels en andere gebieden met hoge spanning die profiteren van het lichtgewicht, zeer sterke profiel van de legering.

3. Warmtebehandelingsprestaties

Ook de reactie op warmtebehandeling verschilt aanzienlijk tussen de twee legeringen, met name wat betreft temperatuurregeling en gevoeligheid voor spanningscorrosie.

- 7050 aluminium: De legering reageert goed op warmtebehandelingsomstandigheden zoals T7451 en T7651, waardoor de sterkte in dikkere secties behouden blijft en de weerstand tegen spanningscorrosie verbetert. Het warmtebehandelingsproces is relatief minder veeleisend, waardoor de eigenschappen consistent blijven over verschillende afmetingen.

- 7075 aluminium: Door het hogere zinkgehalte heeft 7075 aluminium een nauwkeurigere controle nodig tijdens de warmtebehandeling, vooral in de T6 en T73 temperenDeze omstandigheden verhogen de sterkte, maar vergroten ook de gevoeligheid van de legering voor spanningscorrosie als deze niet goed wordt beheerd. 7075 aluminium onderdelen vereisen daarom mogelijk extra voorzorgsmaatregelen of alternatieve verwerkingsmethoden voor bepaalde toepassingen.

4. Toepassingsgebied

De verschillen in samenstelling en eigenschappen hebben ook invloed op de specifieke toepassingen waarbij elke legering het beste presteert in vliegtuigstructuren.

- 7050 aluminium: 7050 aluminium wordt voornamelijk gebruikt in middeldikke platen, extrusieprofielen, vrije smeedstukken en matrijssmeedstukken en is ideaal voor structurele componenten die een hoge spannings- en corrosiebestendigheid vereisen. Dit omvat componenten zoals rompframes, schotten en vleugelhuiden, waar een verbeterde breuktaaiheid en spanningscorrosiebestendigheid cruciaal zijn.

- 7075 Aluminium7075 aluminium staat bekend om zijn extreem hoge sterkte en lichtgewicht karakter en wordt gebruikt in dunne platen en componenten met complexe vormen, zoals vleugeloppervlakken, landingsgestellen en motorbevestigingen. Deze onderdelen profiteren van de sterkte van de legering, maar zijn minder gevoelig voor spanningscorrosie door hun kleinere doorsneden.

5. Kosten en beschikbaarheid

De kosten en beschikbaarheid van elke legering variëren als gevolg van verschillen in hun productieprocessen en de vraag op de markt.

- 7050 aluminium: Vanwege de complexe productie-eisen en de hogere corrosiebestendigheid is 7050 aluminium over het algemeen duurder en minder gemakkelijk verkrijgbaar. De productie ervan vereist strenge kwaliteitscontrole, waardoor het gebruik ervan beperkt is tot specifieke toepassingen met hoge belasting in de lucht- en ruimtevaart.

- 7075 aluminium: Dankzij de meer ontwikkelde productieprocessen en een bredere marktvraag is 7075 aluminium relatief betaalbaar en breed verkrijgbaar. Het wordt op grote schaal geproduceerd, waardoor het toegankelijker is voor industrieën die in grote hoeveelheden hoogwaardig aluminium nodig hebben.

Samengevat, 7050 en 7075 gestempelde aluminium onderdelen hebben veel overeenkomsten in de toepassing van vliegtuigconstructies, zoals hoge sterkte, goede mechanische eigenschappen en een breed scala aan toepassingen. Ze verschillen echter aanzienlijk wat betreft chemische samenstelling, sterkte en taaiheid, warmtebehandelbaarheid, toepassingsmogelijkheden, kosten en beschikbaarheid. Bij de keuze van de te gebruiken aluminiumlegering moeten uitgebreide overwegingen worden gemaakt op basis van specifieke toepassingsbehoeften en omgevingsomstandigheden.