Aluminiumvezels Aluminiumvezels zijn een lichtgewicht, zeer sterk materiaal dat in diverse industrieën de aandacht heeft getrokken vanwege hun unieke eigenschappen. In dit artikel gaan we dieper in op de eigenschappen, productiemethoden en toepassingen van aluminiumvezels.

Eigenschappen van aluminiumvezels

Hoge sterkte-gewichtsverhouding:

Aluminiumvezels staan bekend om hun verschillende aantrekkelijke eigenschappen. Ten eerste hebben ze een hoge sterkte-gewichtsverhouding, wat betekent dat ze sterk en toch licht zijn. Deze eigenschap overtreft die van veel andere materialen, waardoor ze ideaal zijn voor gebruik in diverse toepassingen die een hoge sterkte en een laag gewicht vereisen.

Uitstekende elektrische geleidbaarheid:

Bovendien hebben aluminiumvezels een uitstekende elektrische geleidbaarheid, waardoor ze geschikt zijn voor de productie van elektrische componenten.

Goede thermische geleidbaarheid:

Ze hebben bovendien een goede thermische geleidbaarheid, waardoor ze geschikt zijn voor toepassingen waarbij warmteoverdracht belangrijk is.

Corrosieweerstand:

Tot slot zijn aluminiumvezels corrosiebestendig, waardoor ze ideaal zijn voor gebruik in zware omstandigheden waarin andere materialen na verloop van tijd kunnen degraderen.

Productie van aluminiumvezels

Er bestaan verschillende methoden voor het produceren van aluminiumvezels, waaronder:

Smelt extractie:

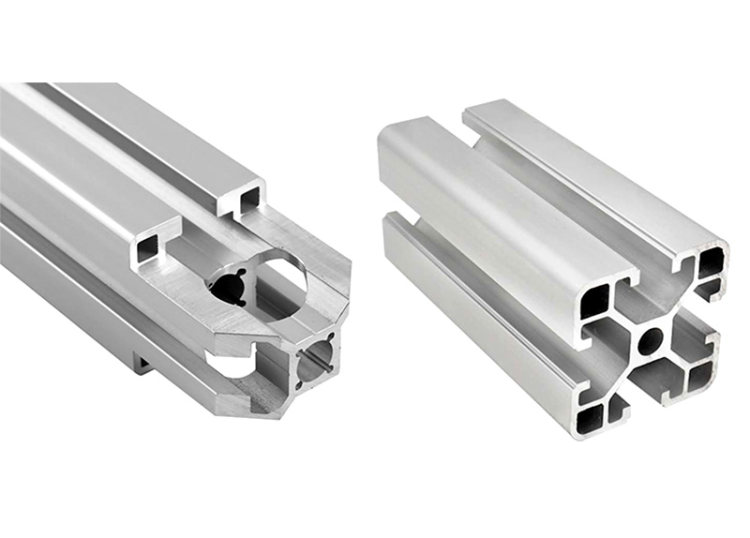

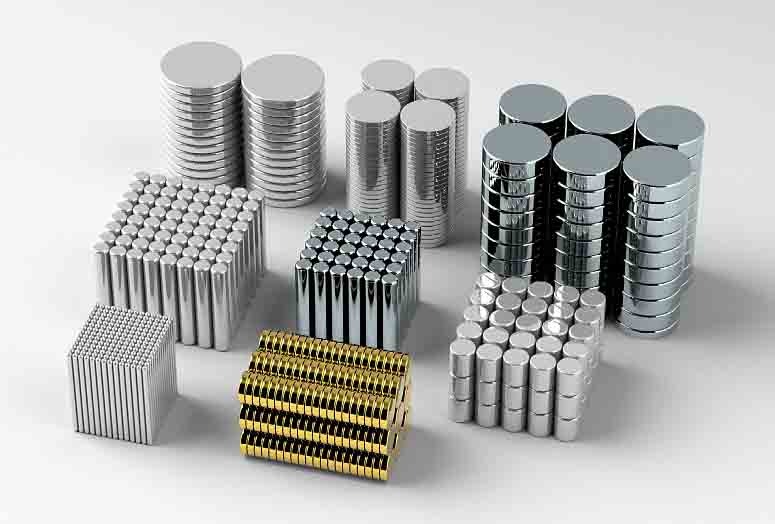

Aluminiumvezels worden meestal geproduceerd met behulp van een proces dat smeltextractie wordt genoemd. Bij dit proces wordt zuiver aluminium of een aluminiumlegering eerst gesmolten en vervolgens met hoge snelheid door een kleine opening of spuitmond gespoten met behulp van inert gas of perslucht. Wanneer het gesmolten aluminium de spuitmond verlaat, wordt het snel afgekoeld en gestold door contact met een draaiende cilinder of trommel die wordt gekoeld door water of lucht.

Terwijl het gestolde aluminiumlint of filament uit de draaiende trommel wordt getrokken, wordt het uitgerekt en verzwakt om de diameter te verkleinen en de lengte te vergroten. Dit uitrek- en verzwaktproces lijnt de aluminiumatomen uit en creëert een zeer sterke vezel met uitstekende elektrische geleiding. Het eindproduct kan, afhankelijk van de toepassing, een continue vezel of een stapelvezel zijn.

Na de eerste productiestap kunnen de aluminiumvezels verder worden verwerkt door ze te trekken, te draaien of te weven. Zo ontstaan er verschillende soorten producten, zoals draad, garen, textiel of tape. De resulterende producten kunnen worden gebruikt in een breed scala aan toepassingen, waaronder de lucht- en ruimtevaart, elektronica, auto-industrie en bouw.

Dampafzetting:

Dampdepositie is een cruciale stap in het productieproces van aluminiumvezels. Het omvat de afzetting van aluminium op een koolstof- of keramische kern door middel van een chemische dampdepositie (CVD).

Eerst wordt de koolstof- of keramische kern voorbereid en in een reactorkamer geplaatst. De kamer wordt vervolgens verhit tot een hoge temperatuur, meestal tussen 800 en 1200 °C, onder vacuüm of een gecontroleerde atmosfeer van inert gas. Deze stap is cruciaal om ervoor te zorgen dat het kernmateriaal schoon is en vrij van verontreinigingen die de kwaliteit van het eindproduct zouden kunnen beïnvloeden.

Vervolgens wordt een precursorgas, zoals trimethylaluminium (TMA), in de reactorkamer gebracht. TMA wordt afgebroken door thermische ontleding, wat resulteert in de afzetting van aluminiumatomen op het kernmateriaal. De aluminiumatomen reageren met het oppervlak van het kernmateriaal en vormen een dunne laag aluminiumcoating.

Dit proces wordt meerdere keren herhaald, waarbij de dikte van de aluminiumlaag na elke cyclus toeneemt. Het aantal cycli en de afzettingscondities, zoals temperatuur en druk, kunnen worden aangepast om de dikte en kwaliteit van de aluminiumcoating te bepalen.

Ten slotte wordt het gecoate kernmateriaal uit de reactorkamer verwijderd en ondergaat het nabehandelingsprocessen, zoals warmtebehandeling, om de mechanische eigenschappen en de stabiliteit van de aluminiumvezels te verbeteren.

Over het algemeen speelt dampdepositie een belangrijke rol bij de productie van hoogwaardige aluminiumvezels, omdat het nauwkeurige controle over de dikte en kwaliteit van de aluminiumcoating mogelijk maakt.

Elektrospinnen:

Elektrospinnen is een veelgebruikte methode voor de productie van aluminiumvezels. Bij dit proces wordt een polymeeroplossing met aluminiumprecursoren in een spuit met een metalen naald gebracht. De naald is aangesloten op een hoogspanningsvoeding, die een elektrisch veld creëert tussen de naald en een geaarde collector. Wanneer de spanning hoog genoeg is, wordt een straal polymeeroplossing uit de naald gespoten en onder invloed van het elektrische veld uitgerekt tot een dunne vezel.

Tijdens het strekproces worden de aluminiumprecursoren chemisch omgezet in aluminiumoxide, waardoor een keramisch omhulsel rond de polymeervezel ontstaat. Dit keramische omhulsel helpt de structuur van de vezel te behouden en voorkomt breuk tijdens de daaropvolgende verwerkingsstappen. De resulterende vezels worden vervolgens verzameld op de geaarde collector, waar ze verder kunnen worden verwerkt en verhit om het aluminiumoxideomhulsel weer om te zetten in metallisch aluminium.

Een voordeel van elektrospinnen is dat het nauwkeurige controle over de vezeldiameter en -structuur mogelijk maakt. Door de verwerkingsparameters, zoals de spanning, de stroomsnelheid en de afstand tussen de naald en de collector, aan te passen, kan de diameter van de resulterende vezels worden aangepast van tientallen nanometers tot enkele micrometers. De vezels kunnen ook in verschillende structuren worden geproduceerd, zoals nanovezels, microvezels en composietvezels, afhankelijk van de samenstelling van de polymeeroplossing en de verwerkingsomstandigheden.

Algemeen gesproken is elektrospinnen een veelzijdige en effectieve methode voor de productie van aluminiumvezels met uitstekende eigenschappen, zoals hoge sterkte, hoge thermische en elektrische geleidbaarheid en lage dichtheid.

Toepassingen van aluminiumvezels

Aluminiumvezels kennen vanwege hun unieke eigenschappen een breed scala aan toepassingen.

Aerospace:

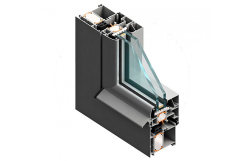

In de lucht- en ruimtevaart worden aluminiumvezels gebruikt bij de productie van componenten zoals vliegtuigframes en panelen. Hierbij zijn de hoge sterkte-gewichtsverhouding en corrosiebestendigheid van groot belang.

Elektriciteit en elektronica:

In de elektrotechniek en elektronica worden aluminiumvezels gebruikt bij de productie van componenten zoals bedrading en printplaten. Hun uitstekende elektrische geleidbaarheid is hierbij een belangrijke eigenschap.

Warmteoverdracht:

Bij warmteoverdracht worden aluminiumvezels gebruikt in toepassingen als warmtewisselaars en thermische isolatie, waarbij hun goede thermische geleidbaarheid van belang is.

Medisch:

Tot slot worden aluminiumvezels ook gebruikt in medische toepassingen, bijvoorbeeld in wondverbanden en medicijnafgiftesystemen.

Anderen:

Naast de bovengenoemde toepassingen vinden aluminiumvezels ook toepassing in andere sectoren. Ze worden bijvoorbeeld gebruikt bij de productie van sportartikelen zoals tennisrackets, waar hun hoge sterkte-gewichtsverhouding een cruciale eigenschap is. Ze worden ook gebruikt in de auto-industrie, waar hun corrosiebestendigheid en thermische geleidbaarheid ze geschikt maken voor gebruik in motoronderdelen.

Conclusie

Aluminiumvezels zijn een veelzijdig materiaal met een scala aan gewenste eigenschappen, waardoor ze in diverse toepassingen bruikbaar zijn. Dankzij de diverse productiemethoden worden aluminiumvezels gebruikt in de lucht- en ruimtevaart, de elektrotechniek en elektronica, warmteoverdracht en de medische industrie. Naarmate de technologie vordert, is het waarschijnlijk dat er steeds nieuwe en innovatieve toepassingen voor aluminiumvezels ontstaan, waardoor ze een interessant onderzoeks- en ontwikkelingsgebied vormen.

Over het algemeen zijn aluminiumvezels een steeds belangrijker materiaal geworden vanwege hun unieke eigenschappen en diverse toepassingsmogelijkheden. Dankzij voortdurend onderzoek en ontwikkeling is het waarschijnlijk dat ze op nieuwe en innovatieve manieren gebruikt zullen worden, waardoor hun positie als waardevol materiaal in diverse industrieën verder wordt versterkt.