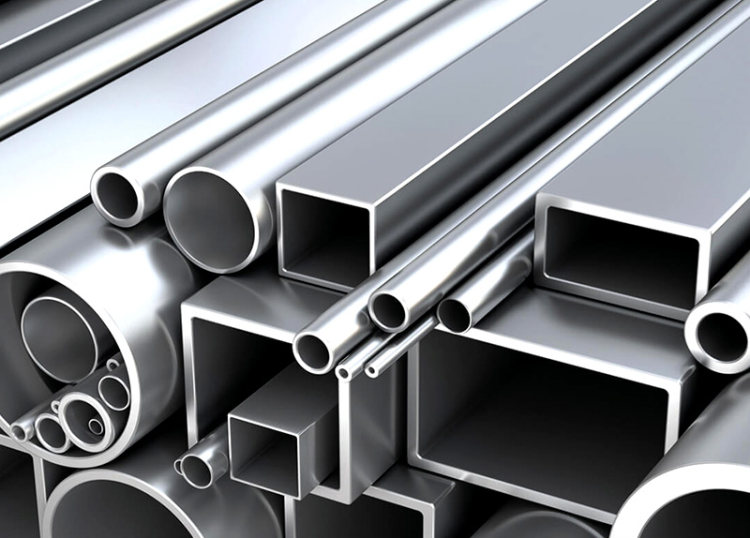

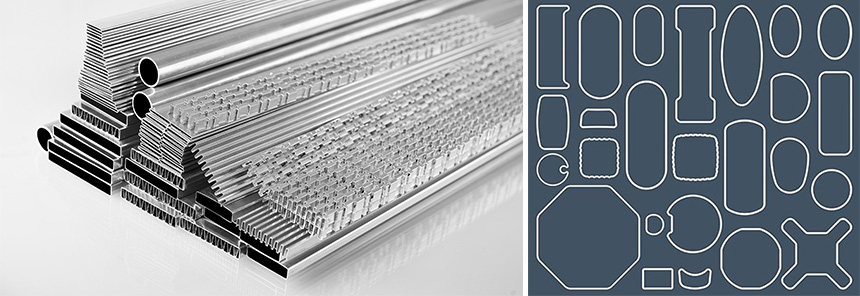

Tubería de aluminio Los sistemas han ganado popularidad en diversas industrias, desde la distribución de aire comprimido en la industria manufacturera hasta los sistemas de climatización (HVAC) en edificios comerciales. Su ligereza, resistencia a la corrosión y facilidad de manejo ofrecen ventajas significativas sobre las alternativas tradicionales de acero o cobre. Sin embargo, El verdadero rendimiento de un sistema de tuberías de aluminio no depende sólo del material de la tubería en sí, sino, fundamentalmente, de la integridad y la eficiencia de sus conexiones. Seleccionar el método de conexión adecuado es fundamental para garantizar un funcionamiento sin fugas, caudales óptimos y la fiabilidad del sistema a largo plazo. Este artículo analiza los diversos métodos de conexión de tuberías de aluminio y explora su impacto en el rendimiento general del sistema de tuberías.

Métodos de conexión de tuberías de aluminio

Las conexiones de tuberías de aluminio se pueden clasificar en general en conexiones soldadas, conexiones mecánicas y otros métodos especializados. Cada método tiene sus propias ventajas y desventajas, que influyen en el rendimiento de forma única.

Conexión de soldadura

La soldadura es uno de los métodos más comunes para conectar tuberías de aluminio., que implica la fusión de superficies metálicas mediante calor y, a veces, materiales de relleno. Este método crea una unión sólida y sin fisuras, ideal para sistemas de alta presión o críticos.

Los métodos de soldadura como TIG (gas inerte de tungsteno) y MIG (gas inerte metálico) se utilizan con frecuencia para tuberías de aluminio. La soldadura TIG, en particular, ofrece un control preciso y es adecuada para tuberías de paredes delgadas. Las conexiones soldadas son altamente resistentes a las fugas y soportan fluctuaciones extremas de temperatura, lo que las hace ideales para aplicaciones como el procesamiento químico o los sistemas de aire comprimido.

Si bien la soldadura garantiza conexiones resistentes y duraderas, requiere mano de obra calificada y equipo especializado, lo que incrementa los costos iniciales. Sin embargo, en sistemas críticos, los beneficios a largo plazo suelen superar estas desventajas.

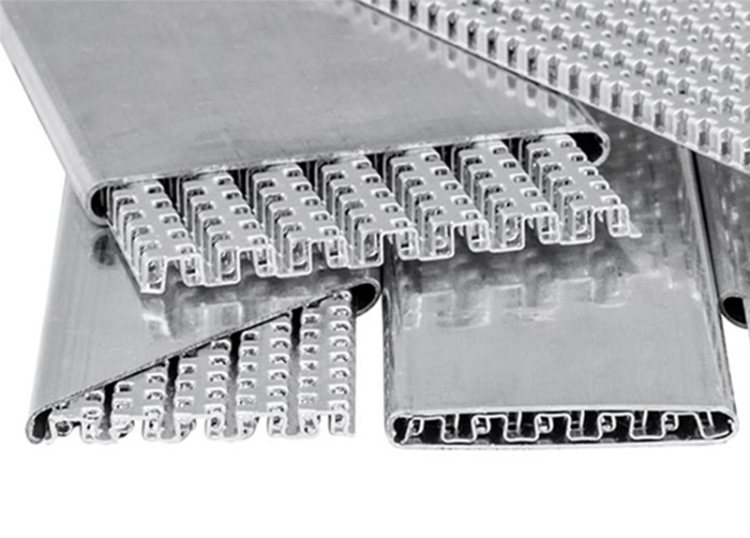

Conexión mecánica

Las conexiones mecánicas, incluidas las conexiones a presión, a presión, roscadas y con bridas, ofrecen una alternativa más rápida y, a menudo, más sencilla a la soldadura.

Conexiones a presión:

Estas conexiones implican insertar la tubería en un conector y luego comprimirlo con una herramienta de prensado especializada. Esto crea un sello hermético permanente. Los sistemas de ajuste a presión son conocidos por su rapidez y consistencia. Minimizan el riesgo de fugas en comparación con las conexiones roscadas y ofrecen una apariencia limpia y estéticamente agradable. Sin embargo, requieren herramientas específicas y pueden no ser adecuados para aplicaciones de muy alta presión.

En los sistemas de aire comprimido, los accesorios de aluminio de ajuste a presión han ganado popularidad gracias a su rápida instalación y al menor riesgo de fugas, lo que se traduce en un importante ahorro energético. Las pruebas realizadas con sistemas de ajuste a presión han demostrado su capacidad para soportar presiones superiores a la presión de trabajo de la mayoría de las aplicaciones de aire comprimido.

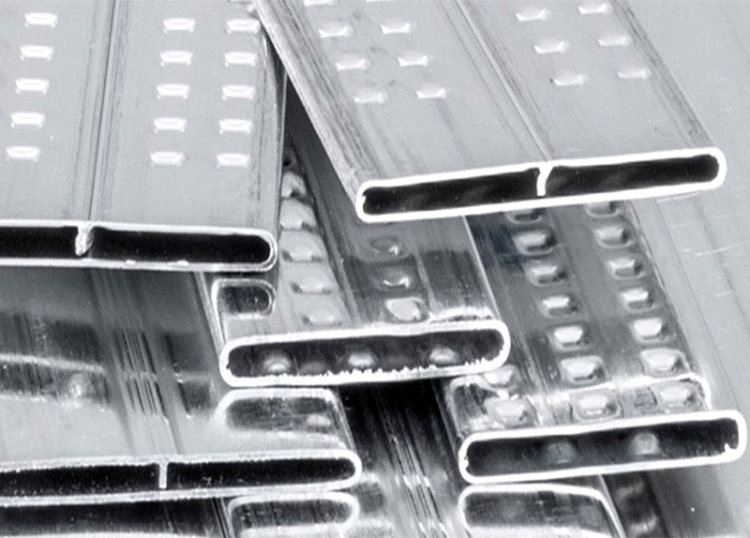

Accesorios de conexión a presión:

Estos accesorios utilizan un mecanismo de agarre interno que fija la tubería al insertarla. Están diseñados para una instalación rápida y sencilla sin necesidad de herramientas especializadas. Los accesorios de conexión rápida son ideales para sistemas temporales o que se modifican con frecuencia. Sin embargo, pueden ser más susceptibles a fugas en entornos con alta vibración o presión.

En sitios de construcción temporales, a menudo se utilizan tuberías de aluminio con conexión a presión para líneas de agua o aire comprimido debido a su fácil instalación y extracción.

Conexiones roscadas:

Las conexiones roscadas implican el enroscado de accesorios en los extremos roscados de las tuberías. Si bien son relativamente económicas y comunes, son propensas a fugas y requieren un sellado cuidadoso. Las uniones roscadas generan concentraciones de tensión en las raíces de la rosca, lo que puede provocar fallas por fatiga bajo cargas cíclicas. También requieren el uso de selladores o cintas para roscas, que pueden degradarse con el tiempo.

Los sistemas de aire comprimido más antiguos suelen utilizar conexiones roscadas, que suelen presentar fugas con el tiempo, lo que genera un desperdicio de energía. Los sistemas más modernos tienden a utilizar conexiones a presión u otras conexiones resistentes a fugas.

Conexiones bridadas:

Las bridas son conexiones atornilladas que ofrecen altas presiones nominales y son fáciles de desmontar para su mantenimiento. Se suelen utilizar en tuberías de mayor diámetro o en aplicaciones que requieren mantenimiento o inspección frecuentes. Ofrecen una conexión robusta y fiable, pero son más caras y voluminosas que otras opciones mecánicas.

En las plantas de procesamiento químico industrial, se utilizan tuberías de aluminio con bridas por su alta clasificación de presión y su capacidad para manejar fluidos corrosivos.

Las conexiones mecánicas ofrecen un equilibrio entre velocidad, facilidad de instalación y confiabilidad, lo que las hace adecuadas para una amplia gama de aplicaciones de tuberías de aluminio, aunque cada tipo tiene sus propias fortalezas y debilidades.

Otros métodos de conexión

Otros métodos de conexión incluyen la soldadura en frío y la unión adhesiva, que son menos comunes pero ofrecen ventajas únicas en aplicaciones específicas.

La soldadura en frío, también conocida como soldadura por fricción, consiste en unir tuberías de aluminio mediante presión y movimiento rotatorio, creando una unión sólida. La unión adhesiva utiliza adhesivos especializados para unir tuberías, ofreciendo una conexión ligera y resistente a la corrosión.

Estos métodos menos comunes proporcionan soluciones específicas para aplicaciones altamente especializadas, resaltando la versatilidad de los sistemas de tuberías de aluminio.

Impacto de los métodos de conexión en el rendimiento del sistema

La elección del método de conexión afecta directamente el rendimiento de un sistema de tuberías de aluminio en términos de durabilidad, eficiencia y seguridad.

- Integridad estructural: Los métodos de conexión como la soldadura proporcionan una excelente integridad estructural gracias a la unión sólida y sin fisuras que se forma entre las tuberías. Esto garantiza que el sistema pueda soportar altas presiones y tensiones. Por el contrario, las conexiones mecánicas se basan en accesorios externos, que pueden debilitarse con el tiempo debido al desgaste, especialmente en entornos con alta vibración.

- Prevención de fugas: Las conexiones soldadas son menos propensas a fugas, ya que las uniones fusionadas eliminan las holguras que podrían comprometer el sellado. Las conexiones mecánicas y roscadas, si bien son convenientes, dependen del uso de juntas, anillos tóricos o cinta para roscas para su sellado, que pueden degradarse bajo temperaturas o presiones extremas, lo que puede provocar fugas.

- Resistencia a la corrosión: La soldadura minimiza los puntos de contacto y reduce el riesgo de corrosión galvánica, especialmente cuando se combina con recubrimientos adecuados. Por otro lado, las conexiones mecánicas introducen materiales diferentes, como pernos o abrazaderas de acero, que pueden acelerar la corrosión si no se tratan adecuadamente.

- Eficiencia de flujo: La suavidad interna de las uniones soldadas ayuda a mantener caudales óptimos al reducir la turbulencia y las caídas de presión. Las conexiones mecánicas, en particular las roscadas o bridadas, pueden introducir pequeñas obstrucciones que afectan la eficiencia del flujo en sistemas de alta demanda.

- Facilidad de mantenimiento: Las conexiones mecánicas se destacan por su facilidad de mantenimiento. Los componentes se pueden reemplazar o ajustar rápidamente sin necesidad de equipo especializado. Sin embargo, los sistemas soldados, si bien son duraderos, requieren mano de obra cualificada para sus reparaciones, lo que aumenta el tiempo de inactividad en caso de fallo.

Un estudio que comparó sistemas soldados y mecánicos en compresores de aire industriales reveló que las conexiones soldadas mantuvieron una eficiencia del 95 % durante cinco años, mientras que los sistemas mecánicos experimentaron una disminución del 10 % debido a fugas y degradación de los accesorios. Además, el costo de mantenimiento de los sistemas mecánicos fue un 15 % mayor debido a la frecuente sustitución de sellos.

Cada método de conexión influye en aspectos críticos del rendimiento, como la durabilidad, la eficiencia y las exigencias de mantenimiento. Una elección bien informada garantiza un equilibrio entre fiabilidad, rentabilidad y facilidad de uso, adaptado a las necesidades específicas del sistema.

Mejores prácticas para elegir métodos de conexión

Seleccionar el método de conexión correcto es crucial para lograr el rendimiento y la longevidad deseados de un sistema de tuberías de aluminio.

- Evaluar los requisitos del sistema: Tenga en cuenta las características de presión, temperatura y flujo.

- Evaluar factores ambientales: Los entornos corrosivos pueden requerir soldadura o recubrimientos protectores.

- Considere el costo y el mantenimiento: Equilibrar los costos de instalación inicial con las necesidades de mantenimiento a largo plazo.

- Tenga en cuenta las modificaciones futuras: Los sistemas modulares se benefician de las conexiones mecánicas, mientras que los sistemas permanentes pueden favorecer la soldadura.

Al alinear el método de conexión con los requisitos del sistema y las condiciones ambientales, los operadores pueden mejorar la eficiencia del sistema y minimizar los riesgos operativos.

El rendimiento de un sistema de tuberías de aluminio está inextricablemente ligado al método de conexión elegido. La soldadura, las conexiones mecánicas y otras técnicas especializadas ofrecen ventajas y desventajas únicas. Al evaluar cuidadosamente los requisitos de la aplicación y seleccionar el método de conexión adecuado, los ingenieros e instaladores pueden garantizar un sistema de tuberías de aluminio robusto, eficiente y duradero.