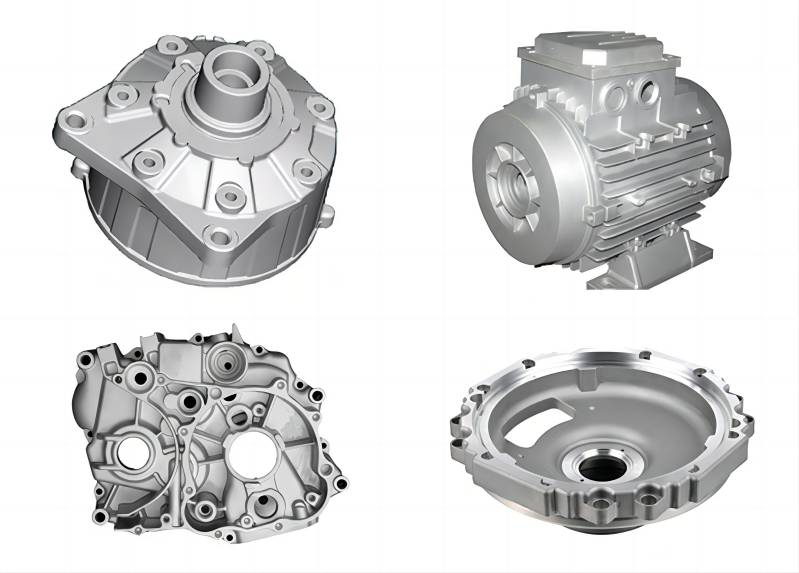

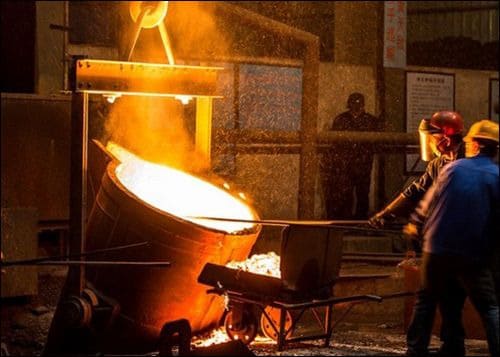

يتم تحويل الألومنيوم وسبائك الألومنيوم إلى تم الانتهاء من منتجات الألمنيوم والمنتجات شبه المصنعة بالصهر والصب. خلال عمليتي الصهر والصب، تحدث درجات متفاوتة من الفقد نتيجة الأكسدة والتكرير وإزالة الخبث، وما إلى ذلك، مما يؤدي إلى فقدان غير قابل للتعويض للمعادن وخبث الألومنيوم.

الصيغة العامة لحساب خسارة الصب هي: (كمية الألومنيوم الأساسي - عدد المنتجات النهائية) ÷ كمية الألومنيوم الأساسي × 100٪، كلما زادت خسارة الصب، قل المنتج النهائي، لذلك فإن كيفية تقليل خسارة الصب بشكل فعال أمر مهم للغاية.

أسباب تلف صب سبائك الألومنيوم

يمكن تقسيم المظاهر الخارجية الرئيسية لتلف الصب إلى قسمين: الأول على شكل رماد ألومنيوم نقي، والثاني على شكل قطع كبيرة من الألومنيوم، وألومنيوم معيب، وخبث ألومنيوم. من بينها، يُمثل رماد الألومنيوم النقي غير القابل لإعادة التدوير حوالي 90% من خسائر الصب، بينما تُمثل عوامل أخرى حوالي 10%. وتعود العوامل الأخرى بشكل رئيسي إلى فقدان الاحتراق الثانوي لقطع كبيرة من سبائك الألومنيوم وسبائك الألومنيوم المعيبة، ومحتوى سبائك الألومنيوم في رماد سبائك الألومنيوم. لذلك، فإن الأسباب الرئيسية لتلف الصب الداخلي هي فقدان الاحتراق المؤكسد، وفقدان الاحتراق الثانوي مثل الألومنيوم المعيب، ورماد الألومنيوم.

العوامل aمؤثر cلدغة lلنا

① درجة حرارة الألومنيوم السائل؛

② قوة التلامس بين الألومنيوم المنصهر والأكسجين؛

③ محتوى الألومنيوم في خبث الألومنيوم؛

④الألمنيوم المنصهر الناتج عن إزالة الخبث؛

⑤ كمية الألومنيوم المعيب والألومنيوم السائب؛

⑥خسائر أخرى.

7 ways إلى rاستنبط cلدغة lلنا

1. التحكم في درجة حرارة الألومنيوم السائل.

تبلغ درجة انصهار الألومنيوم 660 درجة مئوية. وبشكل عام، تُضبط درجة حرارة صب الألومنيوم الأولي عند حوالي 730 درجة مئوية أو أقل، بينما تتمتع سبيكة الألومنيوم بسيولة أفضل، وتكون درجة حرارة الصب المقابلة أقل من درجة حرارة الألومنيوم الأولي، أي حوالي 710-730 درجة مئوية. ويتم خفض درجة حرارة الألومنيوم المنصهر بفعالية إلى درجة حرارة الصب المقابلة، مما يُقلل من التأثير الكبير لدرجة الحرارة على خسائر الصب.

2. تقليل قوة التلامس بين الألومنيوم المنصهر والهواء.

(1) تقليل زمن تلامس الألومنيوم السائل مع الأكسجين. في حال تلبية احتياجات الإنتاج، يجب تحويل الألومنيوم السائل في الفرن إلى منتجات نهائية في أسرع وقت ممكن. يُفضل إنتاج المكونات اللازمة أثناء العمل، وتجنب ترك الألومنيوم السائل في الفرن لفترة طويلة؛ رتّب معدات الصب بشكل معقول، وقلّل مدة الغسيل قدر الإمكان. لتقليل زمن تعرض الألومنيوم السائل للهواء، وفي الوقت نفسه، يمكن إضافة لوح عازل من سيليكات الألومنيوم إلى الجزء العلوي من الغسالة، مما لا يقتصر على عزله فحسب، بل يقلل أيضًا من محتوى الأكسجين فيه.

(2) التحكم في طريقة تحريك الألومنيوم السائل.

التحريك مع فتح باب الفرن لا يؤدي فقط إلى تقلبات كبيرة في مستوى السائل وزيادة مساحة التلامس مع الأكسجين، بل يزيد أيضًا من محتوى الأكسجين في الفرن، ويُسرّع التفاعل الكيميائي، ويزيد من فاقد الاحتراق. يمكن إجراء التحريك الكهرومغناطيسي في حالة مغلقة، ويكون تقلب مستوى السائل ضئيلًا، مما يُجنّب العيوب المُصاحبة. في الوقت نفسه، يُقلّل أيضًا من رطوبة الهواء الداخل إلى الفرن، ويُقلّل من احتمالية امتصاص الألومنيوم السائل للهيدروجين.

3. التحكم في ارتفاع نفخ الفقاعات.

الطريقة العامة للتكرير هي رشّ عامل التكرير يدويًا في الفرن، ثمّ التقليب والتكرير. مع ذلك، في بعض أنواع السبائك، يلزم تكرير نفخ النيتروجين (مدة التكرير أطول، تصل إلى حوالي 30 دقيقة)، ويجب تحديد ارتفاع نفخ معين، مما يُسبب تذبذبًا كبيرًا في الألومنيوم السائل، لذا يُفضّل ضبط ضغط النيتروجين والتحكم في ارتفاع النفخ إلى 10-15 مم.

4. قم باختيار واستخدام عامل التكرير بشكل صحيح لفصل الخبث والألمنيوم بشكل كامل.

في عملية صهر الألومنيوم وسبائك الألومنيوم، بالإضافة إلى شوائبه، يمكن للألومنيوم بسهولة تكوين الألومينا أو شبه الألومينا مع الأكسجين، مما يؤدي إلى ظهور طبقة من الرغوة على سطح الألومنيوم المنصهر.

بالإضافة إلى استخدام مواد الصهر التي ينتجها مصنع الصهر، يُفضّل ضبط نسبة مكونات الصهر وفقًا لتركيب سبيكة الألومنيوم المراد صهرها. وفي الوقت نفسه، تُراقب ظروف عملية التكرير بدقة، مثل كمية الصهر، وزمن التلامس بين الصهر والمادة المصهورة، ومساحة التلامس، وحالة التحريك، ودرجة الحرارة.

5. التعامل بشكل فعال مع خبث الألومنيوم الناتج.

خبث الألومنيوم جزء لا يتجزأ من عملية الصهر والصب. ورغم اتخاذ الإجراءات اللازمة، ستُزال نسبة معينة من معدن الألومنيوم، والتي تحتاج إلى معالجة فعالة. وتُجرى عملية غربلة لاستعادة جزء من حبيبات الألومنيوم بفعالية.

6. مراقبة جودة إزالة الخبث بشكل صارم لمنع خروج الألومنيوم السائل.

تستخدم عملية كشط الخبث الحالية مجرفة كبيرة لكشط خبث الألومنيوم من باب الفرن. أثناء هذه العملية، بالإضافة إلى حرص العاملين على العمل بحذر، يجب الحرص على عدم إخراج الألومنيوم المنصهر. في الوقت نفسه، يجب أيضًا مراعاة تصميم المجرفة الكبيرة بعناية. تُفتح عدة صفوف من الثقوب الدائرية الصغيرة على سطح المجرفة للسماح للألومنيوم السائل الموجود في خبث الألومنيوم بالتدفق إلى الفرن، وإلا، فسيتم إخراج كمية كبيرة جدًا من الألومنيوم السائل وإعادتها إلى الفرن، مما قد يتسبب في أضرار احتراق.

7. تقليل كمية الألومنيوم المعيب والألومنيوم السائب.

في عملية الإنتاج، يُرجى الالتزام الصارم بمتطلبات العملية لضمان إنتاج فرن واحد وتأهيله. وخاصةً في عملية إنتاج الألومنيوم العادي، يُنصح بتجنب تكوّن عيوب الألومنيوم مثل الوميض، والنتوءات، والتموجات، وعدم تناسق الوزن. قبل الانتهاء، يُدفع الألومنيوم السائل في الغسالة قدر الإمكان إلى القالب لتكوين منتج مؤهل، مما يقلل من كمية الألومنيوم الكبيرة.

ملخص

على الرغم من أن خسارة الصب أمر لا مفر منه في عملية الصهر والصب، فإن التحكم في درجة حرارة الألومنيوم المنصهر، وتقليل قوة التلامس بين الألومنيوم المنصهر والهواء، والتحكم في محتوى الألومنيوم في رماد الألومنيوم، وتقليل كمية الألومنيوم المعيب، يمكن تقليل خسارة الصب في عملية الصهر والصب بشكل فعال. ، سوف تنتج تأثيرات كبيرة، وسوف تجلب بالتأكيد فوائد اقتصادية كبيرة للمؤسسة.