تلعب سبائك الألومنيوم دورًا محوريًا في صناعة الطيران، وهي معروفة بنسب قوتها إلى وزنها العالية، ومتانتها، وقدرتها على التكيف. من أبرز الخيارات المتاحة للمكونات الهيكلية في الطائرات سبائك الألومنيوم 7050 و7075. ويُستخدم كلا النوعين على نطاق واسع في الصناعة لإنتاج مكونات أساسية. أجزاء من الألومنيوم المختوم بفضل خصائصهما الفريدة ومزاياهما في الأداء. ومع ذلك، يختلف كلٌّ من 7050 و7075 اختلافًا كبيرًا في التركيب الكيميائي، والخصائص الميكانيكية، ومتطلبات المعالجة الحرارية، والملاءمة الخاصة بالتطبيقات. ستستكشف هذه المقالة أوجه التشابه والاختلاف بينهما لتوفير فهم شامل لتطبيقاتهما المثالية في هياكل الطائرات.

أوجه التشابه بين سبائك الألومنيوم 7050 و7075 في تطبيقات الطائرات

على الرغم من أن سبائك الألومنيوم 7050 و 7075 قد تختلف في جوانب معينة، إلا أنها تشترك في أوجه تشابه أساسية تجعلها ذات قيمة لا تقدر بثمن لصناعة الطيران والفضاء:

- قوة عالية وخصائص ميكانيكية: يشتهر كلا السبيكتين بمتانتهما وخصائصهما الميكانيكية الاستثنائية. فهما قادرتان على تحمل الضغوط العالية وظروف التحميل المعقدة، مما يضمن سلامة هيكل مكونات الطائرات.

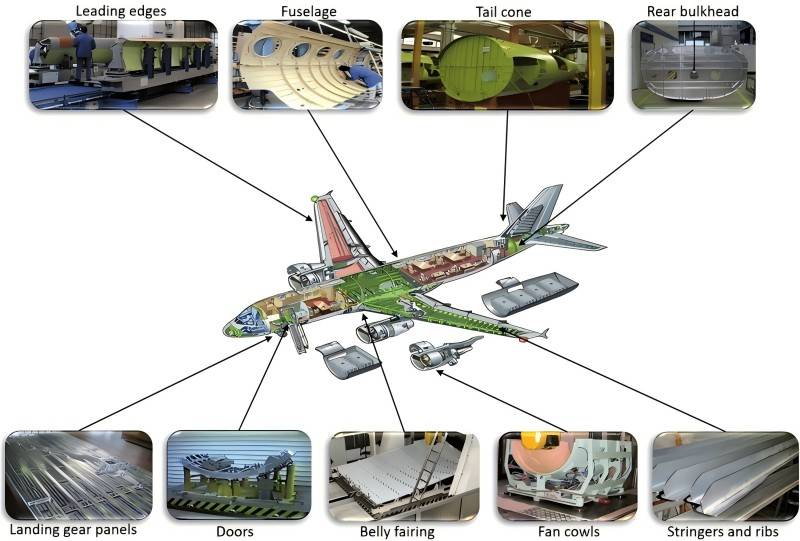

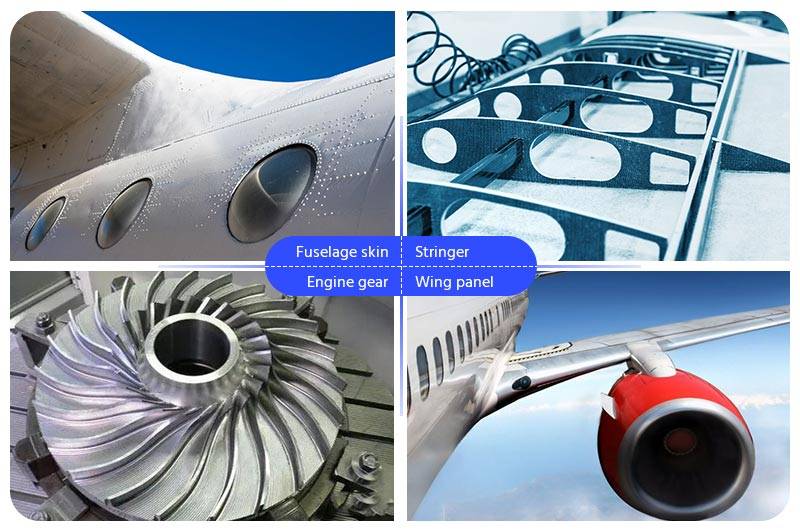

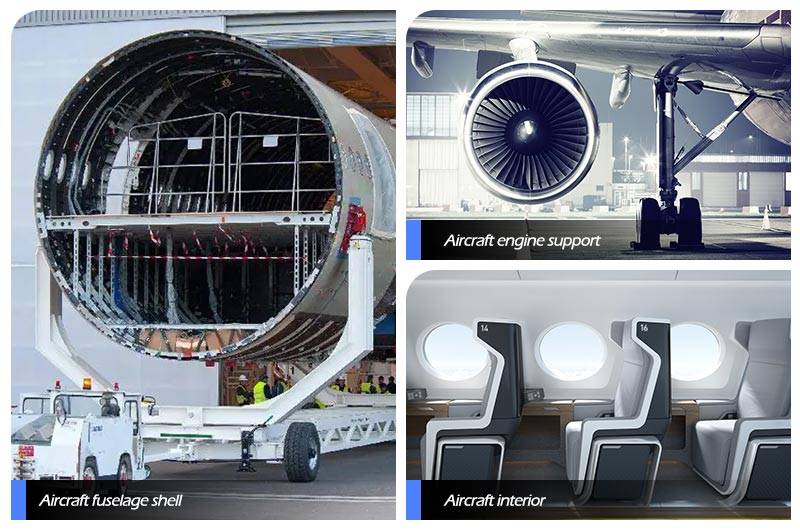

- تطبيق واسع في هياكل الطائرات: يُستخدم كلا السبيكتين على نطاق واسع في مكونات الطائرات الأساسية، بما في ذلك الأجنحة وجسم الطائرة ومعدات الهبوط. ويساهم مزيجهما من القوة وخفة الوزن في تحسين أداء الطائرات وكفاءة استهلاك الوقود.

- مقاومة التعب ممتازة: مقاومة التعب ضرورية لمكونات الطائرات المعرضة لأحمال دورية أثناء الطيران. يتميز كلا السبائك 7050 و7075 بأداء ممتاز في مقاومة التعب، مما يقلل من خطر التعطل.

- قابلية المعالجة الحرارية: يمكن لعمليات المعالجة الحرارية أن تُحسّن الخصائص الميكانيكية لكلا السبائكين. ومن خلال التحكم الدقيق في دورات التسخين والتبريد، يمكن للمصنعين تحسين قوة وصلابة ومرونتها.

- قابلية التصنيع الجيدة: كلا السبيكتين سهلتا التصنيع نسبيًا، مما يسمح بإنتاج أشكال معقدة وتفاوتات دقيقة. هذا يُسهّل تصنيع مكونات الطائرات المعقدة.

الفرق بين سبائك الألومنيوم 7050 و7075 في تطبيقات الطائرات

1. التركيب الكيميائي وعناصر السبائك

الفرق الأساسي بين سبائك الألومنيوم 7050 و 7075 يكمن في تركيبها الكيميائي، وخاصة كميات العناصر السبائكية مثل الزنك والمغنيسيوم والنحاس والزركونيوم، والتي تؤثر بشكل كبير على أدائها وملاءمتها للتطبيق.

- 7050 الألومنيوم: تشمل العناصر الأساسية في الألومنيوم 7050 الزنك (Zn)، والمغنيسيوم (Mg)، والنحاس (Cu)، والزركونيوم (Zr). تتراوح النسب النموذجية بين 2.0% و2.6% من النحاس، و1.9% و2.6% من المغنيسيوم، و0.08% و0.15% من الزركونيوم، و5.7% و6.7% من الزنك. يوفر هذا المزيج للألومنيوم 7050 نسبة متوازنة من القوة إلى الوزن ومقاومة ممتازة للتشقق الناتج عن الإجهاد والتآكل.

- 7075 الألومنيوم: بالنسبة للألومنيوم 7075، العناصر الأساسية المستخدمة في السبائك هي الزنك (Zn)، والمغنيسيوم (Mg)، والنحاس (Cu)، وعادةً ما تكون هذه العناصر بنسبة 1.2-2.0% نحاس، و2.1-2.9% مغنيسيوم، و5.1-6.1% زنك. يُعزز محتوى الزنك العالي في 7075 متانته، ولكنه يُؤدي إلى انخفاض طفيف في مقاومته للتشقق الناتج عن الإجهاد والتآكل مقارنةً بـ 7050.

2. القوة والصلابة

على الرغم من أن كلا السبائكين معروفان بقوتهما العالية، إلا أن الطريقة التي يوازنان بها القوة والصلابة تختلف، مما يجعل كل منهما مناسبًا لتطبيقات محددة.

- 7050 ألومنيوم: يُعرف الألومنيوم 7050 بمتانته وقوته الشاملة، وهو فعال بشكل خاص في التطبيقات التي تتطلب مقاومة للتشقق الناتج عن الإجهاد والتآكل ومتانة عالية للكسر. تجعله خصائصه مناسبًا للأجزاء السميكة التي قد تتعرض لتركيزات إجهادية، مثل هياكل هياكل الطائرات والحواجز.

- 7075 ألومنيوم: بينما يتمتع الألومنيوم 7075 بقوة عالية للغاية، إلا أن صلابته ومقاومته للتآكل والإجهاد أقل نسبيًا من 7050. هذا يجعله مثاليًا للمكونات التي تتطلب قوة فائقة، وتُفضل المقاطع الرقيقة. تشمل التطبيقات الشائعة هياكل الطائرات الرقيقة، والأجنحة، وغيرها من المناطق المعرضة لضغط عالٍ، والتي تستفيد من خفة وزن هذه السبيكة ومتانتها العالية.

3. أداء المعالجة الحرارية

وتختلف الاستجابة للمعالجة الحرارية أيضًا بشكل كبير بين السبيكتين، وخاصة فيما يتعلق بالتحكم في درجة الحرارة وقابلية التشقق الناتج عن التآكل الإجهادي.

- 7050 ألومنيوم: يستجيب السبائك بشكل جيد لظروف المعالجة الحرارية مثل T7451 وT7651يحافظ على قوته في المقاطع السميكة، ويحسّن مقاومته للتشقق الناتج عن الإجهاد والتآكل. كما أن عملية معالجته الحرارية أقل تطلبًا نسبيًا، مما يسمح له بالاحتفاظ بخصائص ثابتة عبر أبعاد مختلفة.

- 7075 ألومنيوم: مع محتوى الزنك الأعلى، يتطلب الألومنيوم 7075 تحكمًا أكثر دقة أثناء المعالجة الحرارية، وخاصة في مزاجات T6 و T73تزيد هذه الظروف من قوة السبيكة، ولكنها تزيد أيضًا من قابليتها للتشقق الناتج عن التآكل الإجهادي إذا لم تُدار بشكل صحيح. لذلك، قد تتطلب قطع الألومنيوم 7075 احتياطات إضافية أو طرق معالجة بديلة في بعض التطبيقات.

4. نطاق التطبيق

وتؤثر الاختلافات في التركيب والخصائص أيضًا على التطبيقات المحددة حيث يؤدي كل سبيكة أفضل أداء في هياكل الطائرات.

- 7050 ألومنيوم: يُستخدم الألومنيوم 7050 بشكل أساسي في الصفائح متوسطة السُمك، والبثق، والتشكيل الحر، والتشكيل بالقوالب، وهو مثالي للمكونات الهيكلية التي تتطلب مقاومة عالية للإجهاد والتآكل. وتشمل هذه المكونات هياكل جسم الطائرة، والحواجز، وأغطية الأجنحة، حيث تكون مقاومة الكسر ومقاومة الإجهاد والتآكل المُحسَّنة أمرًا بالغ الأهمية.

- 7075 الألومنيوميُعرف الألومنيوم 7075 بمتانته الفائقة وخفة وزنه، ويُستخدم في صفائح رقيقة ومكونات ذات أشكال معقدة، مثل أسطح الأجنحة، ومعدات الهبوط، وحوامل المحركات. تستفيد هذه الأجزاء من قوة السبيكة، لكنها أقل عرضة للتشقق الناتج عن الإجهاد والتآكل نظرًا لصغر مقاطعها العرضية.

5. التكلفة والتوافر

تختلف تكلفة وتوافر كل سبيكة بسبب الاختلافات في عمليات إنتاجها والطلب في السوق.

- 7050 ألومنيوم: نظرًا لمتطلبات إنتاجه المعقدة ومقاومته العالية للتآكل، يُعدّ الألومنيوم 7050 أكثر تكلفةً وأقل توفرًا. يتطلب إنتاجه رقابة جودة صارمة، مما يقتصر استخدامه على تطبيقات محددة عالية الضغط في مجال الطيران.

- 7075 ألومنيوم: بفضل عمليات الإنتاج المتطورة والطلب المتزايد في السوق، يُعدّ الألومنيوم 7075 متاحًا على نطاق واسع وبأسعار معقولة نسبيًا. ويُنتج على نطاق واسع، مما يجعله في متناول الصناعات التي تتطلب الألومنيوم عالي القوة بكميات كبيرة.

باختصار، 7050 و 7075 أجزاء من الألومنيوم المختوم تتشابه سبائك الألومنيوم في العديد من تطبيقات هياكل الطائرات، كالقوة العالية، والخصائص الميكانيكية الجيدة، ونطاق تطبيقاتها الواسع. إلا أنها تختلف اختلافًا كبيرًا من حيث التركيب الكيميائي، والقوة والمتانة، وقابلية المعالجة الحرارية، ونطاق تطبيقاتها، والتكلفة، والتوافر. عند اختيار سبيكة الألومنيوم المناسبة، يجب مراعاة احتياجات التطبيق المحددة والظروف البيئية.